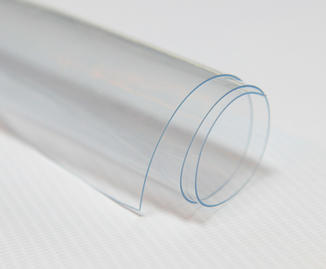

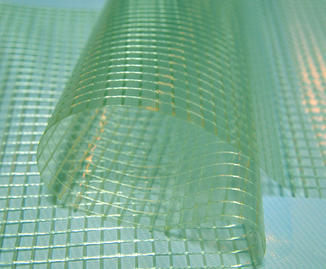

En el mercado de materiales de embalaje, película estirable súper clara de pvc rígido se ve favorecido por su transparencia. Y esta transparencia es inseparable de la tecnología de producción avanzada. Especialmente en el eslabón de producción clave del moldeo por extrusión y soplado, el control preciso de parámetros como la temperatura, la presión y la relación de soplado.

La piedra angular de la plastificación uniforme

La temperatura es una variable clave en el proceso de plastificación de la resina de PVC, que recorre todas las etapas de la producción de moldeo por extrusión-soplado. En el camino de transmisión del material desde el fuselaje, del cuello a la cabeza, la temperatura debe ajustarse con precisión en un gradiente. Cuando la resina de PVC ingresa a la extrusora, la temperatura del fuselaje debe mantenerse en un rango adecuado. A esta temperatura, la fuerza entre las cadenas moleculares de la resina se debilita y comienza a ablandarse y plastificarse gradualmente. A medida que el material avanza hacia el cuello y la cabeza, la temperatura aumenta gradualmente para garantizar que la resina pueda plastificarse por completo. La temperatura de extrusión adecuada puede hacer que la resina de PVC se distribuya uniformemente, como si se amasara un trozo irregular de arcilla hasta obtener un cuerpo uniforme. Una vez que el control de la temperatura es inadecuado, la resina no estará completamente plastificada y se generarán puntos de cristal o burbujas. Los puntos de cristal son como pequeñas impurezas en la película, que dispersan la luz; Las burbujas cambian el medio de propagación de la luz, provocando una refracción desordenada de la luz, lo que reducirá seriamente la transparencia de la película estirable.

Balance de flujo de materiales

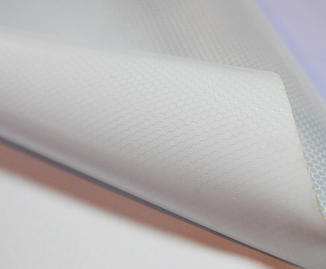

En el proceso de moldeo por extrusión-soplado, la presión juega un papel importante para garantizar el transporte estable y la compactación de los materiales. Desde el tornillo que empuja el material hacia adelante hasta el moldeo por extrusión del cabezal de troquel, el tamaño y la estabilidad de la presión afectan directamente el estado de flujo del material en el molde. Una presión estable y adecuada es como establecer una "ruta de viaje" precisa para el material, lo que promueve su flujo uniforme durante el proceso de extrusión y evita la acumulación local o un caudal desigual. Si la presión es demasiado alta, el material se sobrecomprimirá en el molde, lo que no solo puede cambiar la estructura de la cadena molecular del PVC, sino que también provocará la concentración de tensiones dentro de la película, afectando la transparencia; si la presión es demasiado baja, el material no se puede compactar completamente, se formarán huecos dentro de la película y se producirá una reflexión difusa cuando la luz la atraviese, lo que también reduce la transparencia. La regulación de la presión necesita encontrar un punto de equilibrio preciso basado en factores como las características de la resina y los parámetros del equipo para garantizar que el material se moldee en ese estado.

Optimizador de estructura molecular.

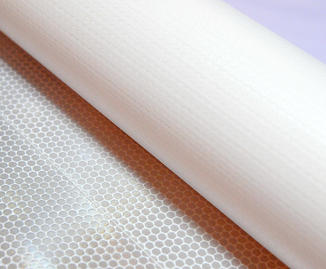

La relación de soplado se refiere a la relación entre el diámetro transversal de la película después del soplado y el diámetro del tubo en bruto antes del soplado. Este parámetro tiene un impacto crucial en la estructura molecular y la transparencia de la película. Cuando se sopla la película, las cadenas moleculares de PVC se ven obligadas a estirarse y reorganizarse bajo la acción de fuerzas de tracción transversales y longitudinales. Una proporción de soplado razonable puede hacer que las cadenas moleculares se orienten uniformemente en dos direcciones, formando una estructura molecular regular y ordenada, como peinar cuidadosamente hilos de seda desordenados. Bajo esta estructura molecular uniforme, la refracción y dispersión de la luz al pasar a través de la película se reducen significativamente, mejorando así considerablemente la transparencia. Si la relación de soplado es demasiado grande, la película se estirará demasiado en la dirección transversal, lo que dará como resultado una orientación transversal excesiva de las cadenas moleculares, una resistencia longitudinal debilitada y puede ocurrir un blanqueamiento por tensión, lo que reduce la transparencia; si la proporción de soplado es demasiado pequeña, las cadenas moleculares no se pueden estirar completamente, la estructura molecular se afloja y la transparencia también se ve afectada. Según las necesidades de producción y las propiedades de la resina, controlar la proporción de soplado dentro de un rango apropiado es la clave para optimizar la estructura molecular de la película y mejorar la transparencia.

Ingeniería de sistemas del proceso productivo.

La temperatura, la presión y la relación de soplado no actúan de forma independiente, sino que están interrelacionadas y son sinérgicas. La temperatura afecta el grado de plastificación y la fluidez de la resina, lo que a su vez afecta la distribución de la presión y el efecto de soplado; los cambios de presión cambiarán el caudal y el estado de plastificación del material y, junto con la temperatura, determinarán la forma final de la resina; la relación de soplado optimiza aún más la estructura molecular y el rendimiento de la apariencia de la película en función de la temperatura y la presión. Sólo cuando estos tres parámetros coinciden con precisión y forman un sistema sinérgico orgánico se puede producir una película estirable súper transparente de PVC rígido con alta transparencia. Desde la plastificación de resina hasta el moldeado de películas, el ajuste fino de cada parámetro requiere una consideración integral de otros factores.

Inglés

Inglés CN

CN 86-573-88890126

86-573-88890126